回望過去五年,東方電氣集團完整準確全面貫徹新發展理念,持續增強核心功能、提高核心競爭力,著力發揮“三個作用”,奮力爭當“三個排頭兵”,圍繞“六電六業”產業布局,不斷開創發展新局面。在“十四五”收官、“十五五”謀篇之際,我們推出《“十四五”東方答卷》專題,回顧“十四五”時期,東方電氣人弘揚東汽精神,大力發展高端裝備,加快建設具有核心競爭力的世界一流裝備制造集團的生動故事。今天請看第四篇《“十四五”東方答卷|硬“核”實力點亮萬家燈火》。

你可曾想過,為一座核電站制造“心臟”是怎樣的挑戰?

從“華龍一號”撐起大國能源脊梁,到“人造太陽”照亮未來能源之路,從跟跑者到并跑者到部分領域的領跑,這是一條自力更生的長路,也是一束緩緩點亮的光。截至今年9月,東方電氣為全國112臺在役在建核電機組提供200余臺套的核島主設備和53臺套常規島汽輪發電機組,這些關鍵設備是核電機組運轉的“心臟”,搏動著清潔能源的未來。

憑借國家核安全局批準延續的民用核蒸汽供應系統制造許可證,東方電氣保持了國內核電裝備制造集團唯一大證,持續走在核電裝備自主化的最前沿。這張許可“大證”,是東方電氣堅決貫徹總體國家安全觀和中國核安全觀、堅決履行國家戰略使命的責任擔當,也是東方電氣人奔赴“雙碳”目標路上的鏗鏘足音。

千日安全運行背后的創新密碼

福建福清興化灣畔,岐尾山郁郁蔥蔥,碧波輕涌,“華龍一號”核電機組巍然屹立,山海之間,構建出一幅工業力量與自然之美交融的壯闊圖景。

福清核電站

今年5月14日,這個搭載著東方電氣自主研制核心設備的機組,圓滿完成連續安全穩定運行1000天的重要里程碑。充分體現了東方電氣在核電裝備領域的產品安全性與技術成熟度,更是對“鑄絕對安全的國之重器”莊嚴承諾的有力實踐。

“蒸汽發生器內部,10米長的U型換熱管要精準穿過9層支撐板上的1萬2千多個管孔,數名穿管人員必須步驟一致,哪怕只有一絲偏差,都可能影響整個設備的安全。”參與首臺設備制造的東方重機高級技師吳錦舟說道。在他眼中,這些龐大而精密的設備,是守護國家能源安全的重要屏障,“多一分細致,就多一分保障。”

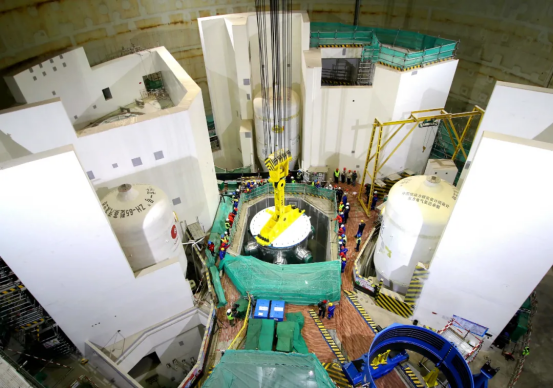

福清核電現場安裝

為實現這種“細致”,東方電氣將智能化引入重大裝備制造。他們研發并投用了國內首臺蒸汽發生器管束最終沖洗工作站、全自動渦流檢測機器人,實現了關鍵工序的效率和質量雙提升。現在,操作人員已從“動手者”轉變為“智能生產者”,每班只需一人監控,人力投入減少約50%。

也正是憑著“嚴慎細實”的工匠精神,項目團隊先后攻克了主環縫局部熱處理過程防換熱管壓痕控制、多層窄空間水平支承連接板的裝焊、機加及防變形等一系列技術難題,形成8項領先于行業水平的先進技術,實現了從“0”到“1”的關鍵突破,筑牢了中國核電裝備自主制造的根基。目前,東方電氣已全面掌握“華龍一號”堆型核島及常規島關鍵主設備的批量化制造能力。

2024年9月,由東方電氣承制的海南昌江4號機組“華龍一號”蒸汽發生器在遠航碼頭成功發運,標志著“十四五”時期中核、中廣核“華龍一號”項目所需的蒸汽發生器全部交付,圓滿收官。

展現出東方電氣核電裝備邁向高質量、規模化發展的堅定步伐,為強國能源戰略注入了堅實力量。

“超級充電寶”的“東方芯”

椰風掠過瓊州海峽,吹拂著昌江黎族自治縣的連綿椰林,一座嶄新的核能裝置正在如火如荼建設中。這里是全球首個陸上商用模塊化小堆“玲龍一號”的建設現場,也是東方電氣人又一次攀登世界核電技術高峰的見證。

海南昌江核電站

2021年7月13日,“玲龍一號”正式開工。它不僅是我國自主創新的又一力作,更標志著中國在模塊化小型堆領域站上了世界前沿。

攻堅,從這里開始。

東方重機高級技師鐘敬財從事焊接已有二十多年,但面對“玲龍一號”穩壓器安全端的焊接任務,他依然感到了壓力。“那是鎳基材料,焊縫40毫米厚,內徑特別小,根本沒機會返修。”他清楚,這就像是給“玲龍”穩壓器安裝“心臟瓣膜”,只能一次成功。

試焊之初,難題出現了。焊道成形不勻,滲透檢測顯示有微小氣孔。整個團隊頓時繃緊了神經。那段時間,攻關小組每天召開技術例會,骨干人員輪流上崗試驗。有人緊盯監控屏觀察焊道形態,有人不間斷記錄參數,不放過任何一個微小的變化。

“等到最終檢測顯示‘一次合格’那一刻,大家才真正松了一口氣。”鐘敬財說,“這么多天的夜以繼日,值了!”

東方武核高級技師秦純牽頭承擔了“玲龍一號”堆內構件裝配任務,該堆型需實現6層堆芯板系對中,其數量是傳統壓水堆的3倍,工期緊也無相關經驗參考。對于秦純而言,這場總裝任務,無疑是一場精密加工與精密裝配的硬仗。

“玲龍一號”全球首堆堆內構件

對中,要在高達8米的范圍內,做到6層板系精準匹配,中心孔偏差不能超過0.06毫米,這樣的挑戰要重復數十次。“偏差稍微大點就可能功虧一簣。”秦純回憶著,操作人員需鉆入直徑僅2米左右的筒體內,在“蒸籠”里貓腰操作。“進去一趟衣服就全打濕透了,”秦純說,但大家顧不上擦汗,所有人都凝神聚氣、一絲不茍投入在具體操作上。

歷經晝夜調試,團隊將關鍵零件制造精度提升近2倍,最終實現6層板系一次裝配合格。望著那座終于從圖紙中躍入現實的“玲龍一號”堆內構件,團隊成員們心中涌起難以言喻的自豪與感動。

就這樣,從穩壓器安全端焊接技術突破、到堆內構件制造裝配一次合格,從配合試驗節點順利完成,到我國小型壓水堆機組模塊化制造邁出歷史性一步,東方電氣人將一個個“不可能”變成“一定能”。

“玲龍一號”全球首堆穩壓器發運

2023年9月,東方電氣供貨的“玲龍一號”反應堆堆內構件從武漢發運。2024年6月,穩壓器、非能動余熱排出冷卻器相繼從廣州發運,前往海南昌江核電站建設現場。隨著關鍵設備陸續到位,“玲龍一號”的輪廓已在昌江的土地上日漸清晰,這顆“綠色引擎”,承載著助力“雙碳”目標、推動能源轉型的使命。

椰林依舊婆娑,核島漸次崛起。在這南國風情與大國重器的交融畫面中,我們看到的,是中國核電裝備自主創新的堅持,也是一群核電人用汗水與智慧守護青山綠水的動人故事。

“人造太陽”背后的中國匠心

在法國南部圣保羅—萊迪朗斯,國際熱核聚變實驗堆(ITER)總部掩映于緩丘與地中海清風之間。一面鮮艷的五星紅旗迎風舒展,這一抹中國紅,見證了中國以“平等伙伴”身份參與全球最大科技合作項目的歷程。在這里,科技無國界,創新無止境。

法國ITER總部

2024年11月,由東方電氣承制的首批包層屏蔽模塊成功發運,標志著我國在聚變工程關鍵部件研制領域實現重大突破,為自主研發聚變堆核心部件提供了有力技術支撐。

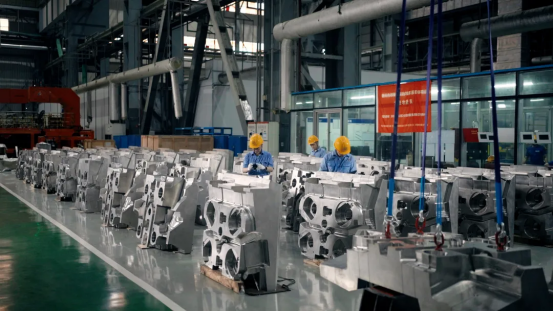

屏蔽模塊,被稱為ITER的“爐膛耐火磚”。整個系統共440塊,中方承擔一半(外方承擔另一半)。每一塊都以8噸重的不銹鋼鍛件為原材料,經深孔加工、窄縫切割、曲面雕琢等精密工藝,最終“減重”至原重的三分之一,內部布滿錯綜復雜、大長徑比、不同規格的功能孔道。

包層屏蔽模塊包裝前的檢查工作

“這十來年,我們就是從一次次嘗試與創新中走出來的。”機加技師劉毅坦言。其團隊成功攻克“三維大長徑比空間交叉孔加工”“窄縫鋸切”兩大技術瓶頸,相關成果已獲國家發明專利。

焊接,是另一項極考驗匠心的工序。每個模塊需焊接40至60個尺寸不一、拐角狹窄的蓋板,精度要求極高,堪稱重工業里的“雙面繡”。手工焊技師陳兵解釋道:“首層焊接必須一次成功,不能返修。一個模塊要用掉一千多根焊絲,單人焊接需要整整一個月。”

近三年來,該產品高溫氦檢漏合格率始終保持100%。成績背后,是大國工匠對“誠信透明一次做好”的執著,也是中國制造穩步走向世界的底氣。

法國ITER建設現場

作為七方成員國共舉的超級工程,ITER計劃承載著人類對終極能源的夢想。自2011年中標核心研制任務至今,中國團隊用十余年堅守與創新,將技術難關轉化為“中國方案”,在“人造太陽”的光芒中,烙下清晰的東方印記。

立足國家能源戰略,中國核能發展穩步推進。如今,東方電氣產品已覆蓋二代加、三代至聚變堆全部技術路線,具備年產6套百萬千瓦級核電主設備能力。在中國核能發展戰略指引下,東方電氣人胸懷“國之大者”,以高度使命感推動能源裝備自主制造突破,用卓越的中國智慧與堅實的硬“核”實力,點亮萬家燈火。